Os Desafios Vencidos pelo Novo Estádio do Palmeiras

Inaugurado em 2014, o Allianz Parque envolveu diversos processos construtivos e vence desafios como a preservação de parte da estrutura antiga, além de enfrentar dificuldades com a movimentação de peças volumosas numa área de trânsito intenso

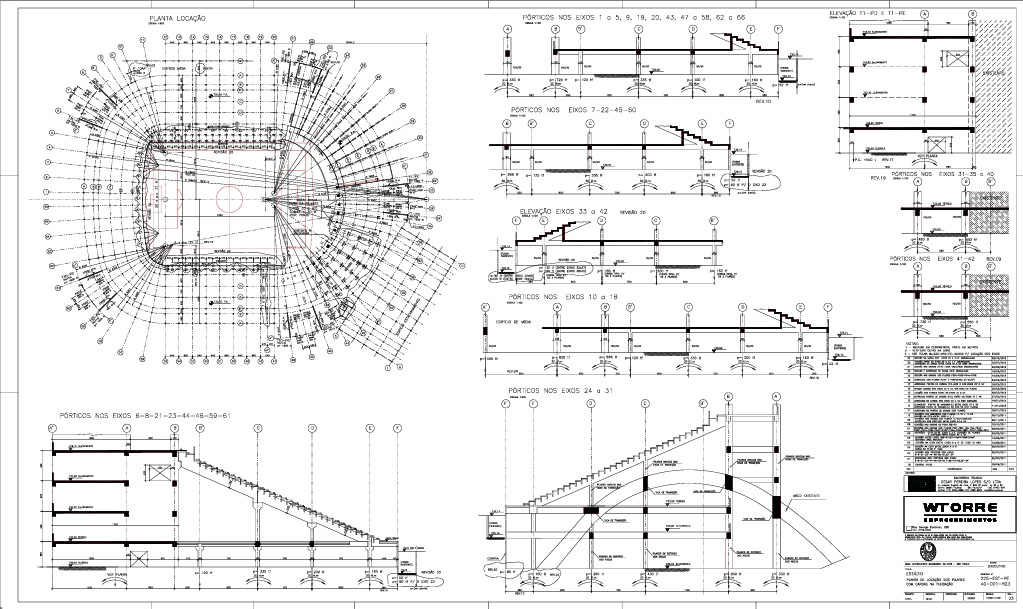

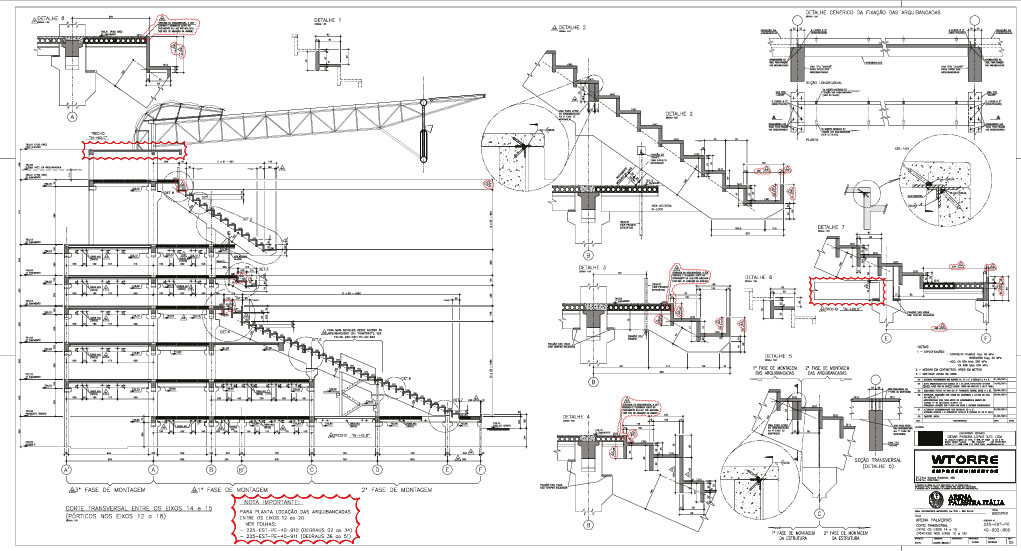

Edo Rocha Arquiteturas | Ganhadora de diversas premiações nas áreas de engenharia e arquitetura, inclusive o Prêmio Talento Engenharia Estrutural 2017, na categoria Obras Especiais, o Allianz Parque venceu também inúmeros desafios de engenharia estrutural e de logística durante sua construção. Projetada para ser o novo estádio do Palmeiras e também um local para a realização de eventos musicais, o Allianz Parque, como ficou conhecido, forma um complexo arquitetônico, localizado na zona Oeste de São Paulo, que ocupa uma área total de 93.000 m² e inclui, além do estádio, um edifício multiuso onde funciona a área administrativa do clube e um estacionamento com capacidade para até 2.000 veículos, além de outras instalações. Por exigência contratual, a construtora WTorre, encarregada das obras, teve de preservar parte da estrutura das arquibancadas antigas, construída na primeira década do século XX. Em razão da obra estar localizada em área de elevada densidade demográfica e intenso trânsito, os engenheiros tiveram de optar por fazer as fundações por meio do uso de hélice contínua, de maneira a reduzir vibrações e ruídos. No processo construtivo de hélice contínua, as estacas foram colocadas e cobertas por terra até que todas as estacas do perímetro fossem finalizadas. Em seguida, foi feita a escavação e o arrasamento, para então ser iniciado o bloco da fundação. Abaixo da arquibancada antiga, que foi preservada, foi necessário fazer um reforço estrutural, com o uso de estaca raiz, uma vez que o equipamento para a execução de hélice contínua é mais alto do que a estrutura existente. Concluída a fundação, foram colocados os pilares pré-fabricados em concreto com altura que chegavam a 38 metros. No total, foram necessários 66 eixos transversais, perfazendo um total de 670 pilares de concreto pré-fabricado para compor toda a estrutura da arena. A opção pelo uso de concreto pré-moldado foi para dar maior flexibilidade e agilidade ao processo construtivo e de montagem das estruturas. O uso de estrutura de concreto pré-moldado não foi possível em toda a obra, sendo também empregado concreto moldado no local. Considerando estruturas pré-fabricada e concreto moldado in loco, a obra consumiu um volume total de 150.000 m³, conforme cálculo fornecido pela construtora WTorre. O concreto moldado in loco foi fornecido por uma central de concreto instalada a cerca de dois quilômetros do local, na cabeceira da Ponte do Limão. Foram utilizados concreto com 40 MPa e a operação de transporte envolveu autobetoneiras e bombas-lança necessárias para executar a concretagem. Sobre a estrutura de concreto, os arquitetos e engenheiros projetaram uma cobertura toda feita com vigas metálicas treliçadas. O apoio para essa estrutura é dado por quatro vigas mestras, tanto na parte interna quanto na externa da edificação, formando uma carenagem que, além do belo efeito visual proporcionado, também tem função de favorecer a ventilação natural. No caso das treliças periféricas, vale destacar ainda que elas se apoiam nas principais em balanços ancoradas nos gigantes de concreto por meio de cabos protendidos. Um dos benefícios dessa estrutura metálica perfurada é com relação à acústica. A absorção do som acontece debaixo da cobertura, quando ele se propaga ao passar pelos vários tamanhos de buracos existentes na fachada.

Para o fechamento da cobertura, a estrutura demandou a instalação de cinco módulos com peso de aproximadamente 160 toneladas cada. Composto por peças em aço carbono, os módulos da cobertura foram içados por partes e fixados a uma altura de 40 metros. Para isso, um guindaste sobre esteira de 600 toneladas, com lança treliçada e luffing jib, entrou em operação no içamento das peças mais pesadas. A maior delas, uma viga de seção circular de 78 toneladas e medindo 90 metros de comprimento, exigiu o uso simultâneo de dois guindastes com capacidade de 500 e 550 toneladas. Nessa fase da obra, a WTorre, responsável pela obra, chegou a mobilizar 12 guindastes simultaneamente. No caso das peças em aço carbono, vale destacar que elas também foram usadas como pórticos de sustentação para o restante da cobertura. Verticalmente, a cobertura tem 33 metros entre o piso e o teto que protege 100% das arquibancadas. O teto, propriamente dito, foi construído com estrutura metálica tubular e telhas zipadas termoacústicas de 10 cm de espessura e possui uma área total de 23,5 mil metros quadrados de área. Dessa extensão, 3.000 m² são de material translucido, o que permite manter e melhorar o aproveitamento da luz natural, reduzindo o uso de lâmpadas. Além dessa característica de melhor aproveitamento de luz natural, o Allianz Parque incluiu ainda uma série de outros atributos voltados para a sustentabilidade. Sob a consultoria do CTE – Centro de Tecnologia de Edificações, a edificação conta com uma gestão de eficiência energética e de resíduos, com projeto de coleta e utilização de água da chuva na irrigação do gramado. Os resíduos de demolição de parte da antiga edificação foram empregados na base do estacionamento e também em outras obras da construtora. Com isso, estima-se que a obra poupou o equivalente a 20 mil metros cúbicos de concreto e 4.000 toneladas de aço, material suficiente para levantar um edifício de 40 andares. Uma dificuldade adicional da obra relatada pelos técnicos e engenheiros envolvidos no processo construtivo foi em relação a logística de chegada e saída de materiais em função do intenso trânsito na região. Além do trânsito intenso das avenidas e ruas que servem de importante ligação entre o centro e as zonas Oeste e Norte da capital paulista, um shopping center de grande porte Existente nas vizinhanças representou considerável circulação adicional de veículos, sobretudo nos horários de pico. Todo esse contexto interferiu na logística de suprimentos para a obra, sobretudo em relação a chegada de materiais de maior volume, como foi o caso das peças de concreto pré-fabricado e das estruturas da cobertura, transportadas por carreta-prancha e descarregadas por guindastes ou guindautos. Somente na estrutura da arquibancada, foram utilizadas nove mil peças desse tipo, além de outras cinco mil para a construção do edifício do estacionamento, além de duas mil peças empregadas na construção dos degraus de acesso ao estádio. Em razão da dificuldade de movimentação, a maior parte desse material só pôde ser trazido durante a noite.

FICHA TÉCNICA

Engenharia Estrutural – Estrutura de Concreto: E.T. Cesar Pereira Lopes S/C Ltda.

Engenharia Estrutural – Estrutura Metálica: Usiminas

Projeto arquitetônico: Edo Rocha Arquiteturas

Construtora: WTorre

Início do Projeto: 2010

Conclusão da obra: 2014

Área construída: 93.284m²

Cliente: Sociedade Esportiva Palmeiras

Localização da Obra: São Paulo/SP

Finalidade do edifício: Arena multiuso

DESCRITIVO

POR: ETCPL – ESCRITÓRIO TÉCNICO CÉSAR PEREIRA LOPES

O projeto da Allianz Parque abrangeu, por sua particular situação, as seguintes questões:

1) Preservação de aproximadamente 20% da estrutura original: Por questões logísticas a região a ser mantida foi a determinada como “ferradura” (semicircular) próxima à avenida Francisco Matarazzo, uma vez que a estrutura começaria a ser montada a partir da extremidade oposta. Entretanto a estrutura existente se revelou inadequada em termos de traçado, o que resultou na necessidade de montar uma nova arquibancada por sobre a existente, que teve sua demolição interditada, dificultando enormemente a montagem neste trecho.

2) Projeto dos novos elementos de arquibancada: As novas arquibancadas e seus pórticos de sustentação foram concebidas em estrutura pré-moldada em concreto armado e protendido. A questão das vibrações foi tratada de maneira análoga a empregada no projeto do Estádio Nilton Santos (antigo Estádio Olímpico João Havelange) com sucesso. Os camarotes foram atirantados nas vigas da arquibancada superior por meio de duplas barras dywidag.

3) Aproveitamento de estruturas existentes para atender a prazos de execução: Outro ponto que exigiu uma solução particular foi o aproveitamento dos arcos do ginásio. Por seu grande volume sua remoção teria um grande impacto no prazo da obra. O problema foi resolvido com a introdução de pilares moldados no local sob a projeção dos arcos aliviando problemas flexionais que existiriam pela assimetria do novo carregamento. Acima dos mesmos as novas arquibancadas foram construídas com uma mistura de vigas moldadas “in loco” com arquibancadas premoldadas.

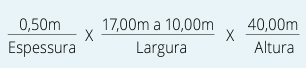

4) Projeto dos elementos do suporte da cobertura metálica: A estrutura de sustentação da cobertura metálica foi concebida utilizando-se as 5 caixas de escada (com 2 gigantes cada). Em cada uma encontram-se 2 gigantes em concreto armado moldado no local com dimensões de:

Estas estruturas laminares estão submetidas a esforços fletores da ordem de M = 20.000tfxm. Em cada uma foi fixada uma treliça metálica em balanço ancoradas por cabos de protensão com capacidade para 800tf. Estes cabos foram ancorados nas bases dos gigantes e resolveram o problema da tração transmitida pelas treliças. A partir das extremidades dessas treliças foi desenvolvida a montagem da cobertura metálica. Um problema constante foi a falta de canteiro para montagem das estruturas. Pelas fotos pode-se notar que apenas a área do futuro gramado podia ser utilizada, exigindo um grande planejamento. (Fonte: Revista Estrutura)